Die Motoreninstandsetzung

Bestandsaufnahme

Nachdem das Motorrad zerlegt wurde ging es an den Motor. Rein äußerlich machte er nicht den schlechtesten Eindruck. Die Aluminiumteile sind nur wenig angegangen und zum Glück ohne Ausbrüche und Risse. Leider wurde alles mal Silber überlackiert. Der Zylinder und Zylinderkopf wurde in Schwarz getüncht...über den Rost.

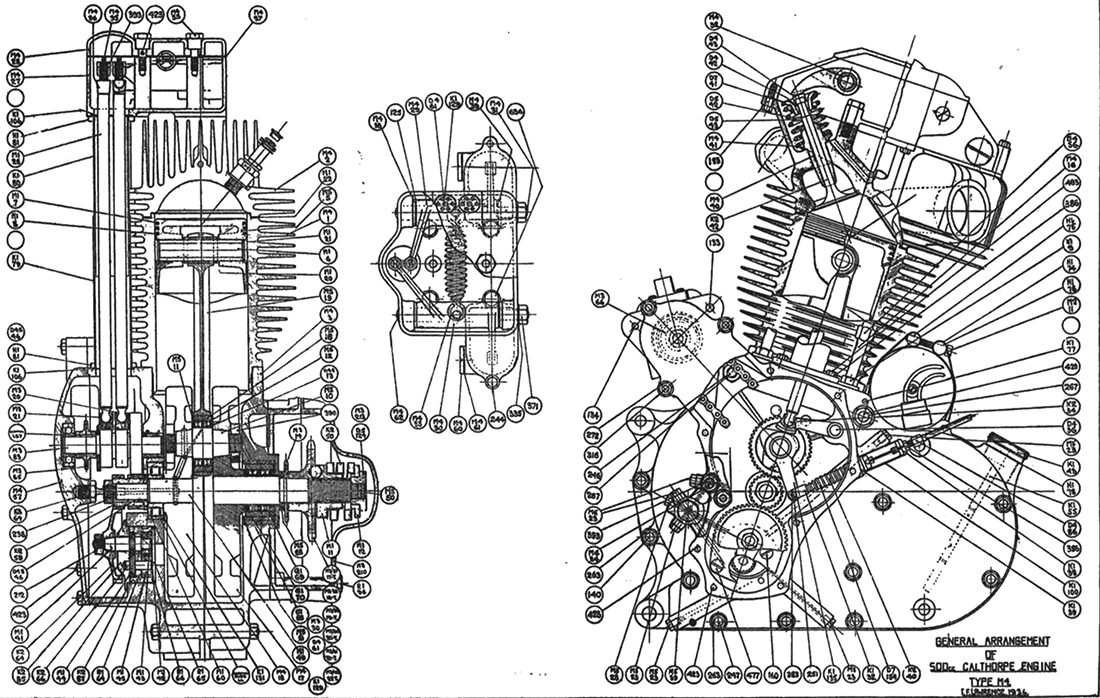

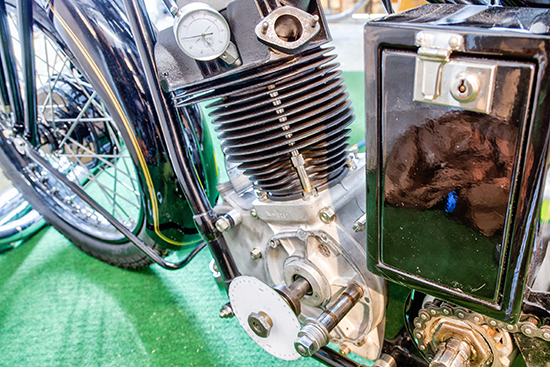

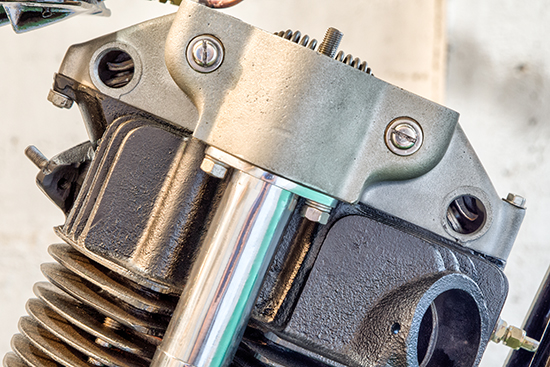

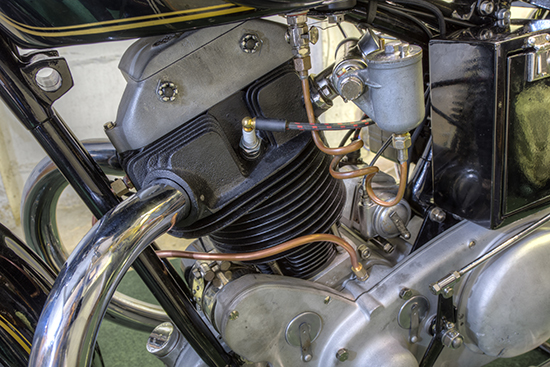

Der Motor ist ein M4 (M=Major=500 ccm , 4 = vierte Generation). Im Vergleich zu den Vorgängern (M1 bis M3) wurde viel geändert und erneuert. So hat der M4 nun einen Ölkreislauf mit Bypassventil (selbstregelnd)...aber dazu später mehr. Der Zylinder ist deutlich verstärkt und ist im Außendurchmesser größer. Die Zylinderhöhe wurde um 4 mm verlängert. Die Kolben wurden dementsprechend erhöht und es gab fortan keine Domkolben mehr. Bohrung und Hub blieben immer gleich bei 85,5 mm x 86 mm. Auch der Zylinderkopf wurde massiver und besonders auffällig ist der nun komplett gekapselte Ventiltrieb. Die Kipphebel konnten dadurch gleitgelagert werden.

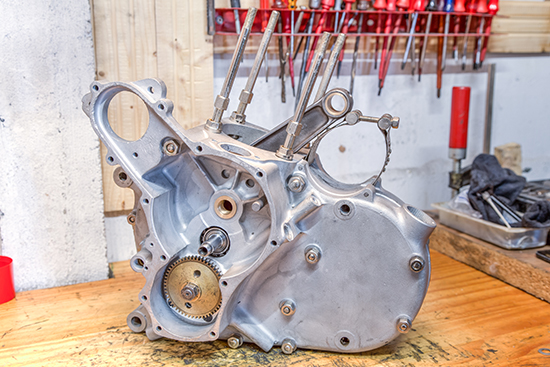

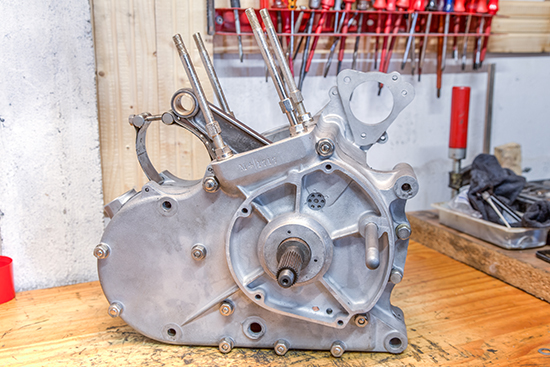

Beim Öffnen des Motors fiel das saubere Kurbelgehäuse auf. Das Öl war nicht harzig oder stark verschmutzt. Das an dem Motor bereits montiert wurde, wurde schon eher ersichtlich. Die Qualität war leider schlecht. Besonders die eingeklebten Hauptlager der Kurbelwelle, schockierten mich. Die Lagersitze waren 5/100 übermaßig. Die Nockenwelle wies starkes Pitting auf. Auch im Zylinderkopf waren die Buchsen für die Kipphebellagerung ausgeschlagen und klapperten. Der Zylinder war auf das Endmaß ausgeschliffen. Somit war schnell klar, hier muss alles in Ordunung gebracht werden um Freude am Fahren zu haben.

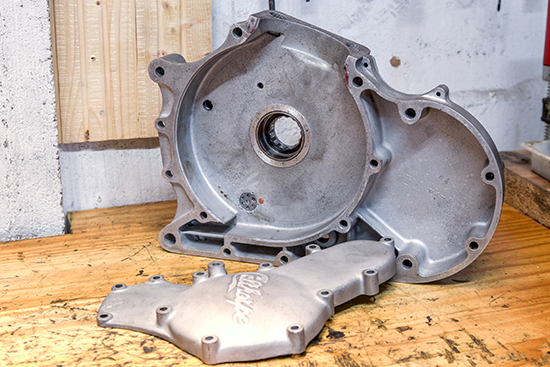

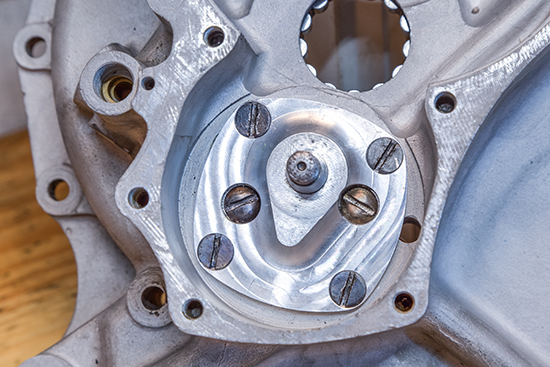

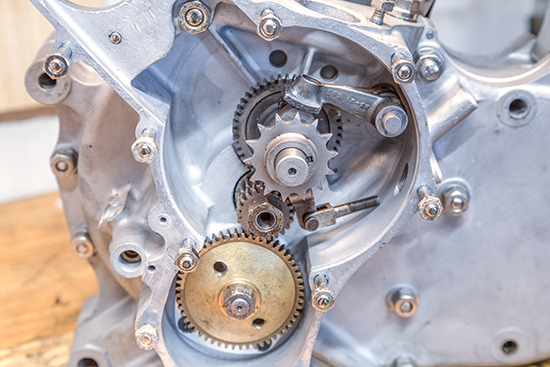

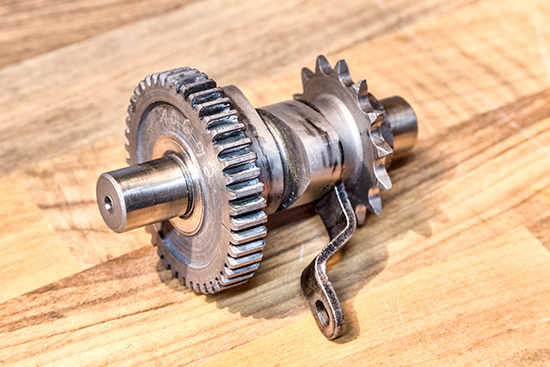

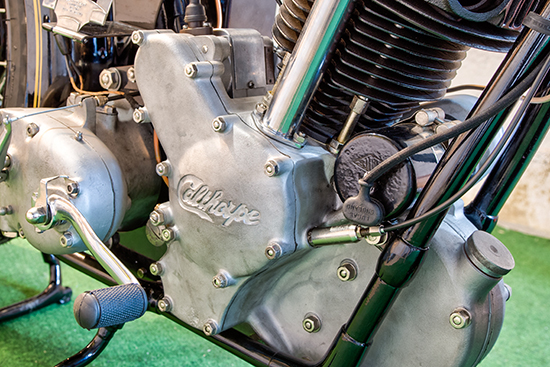

Calthorpe - Ölpumpe

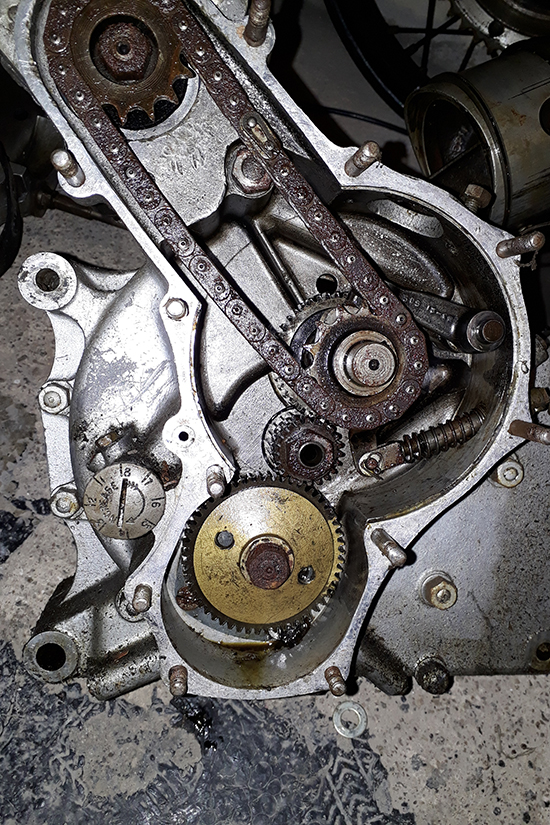

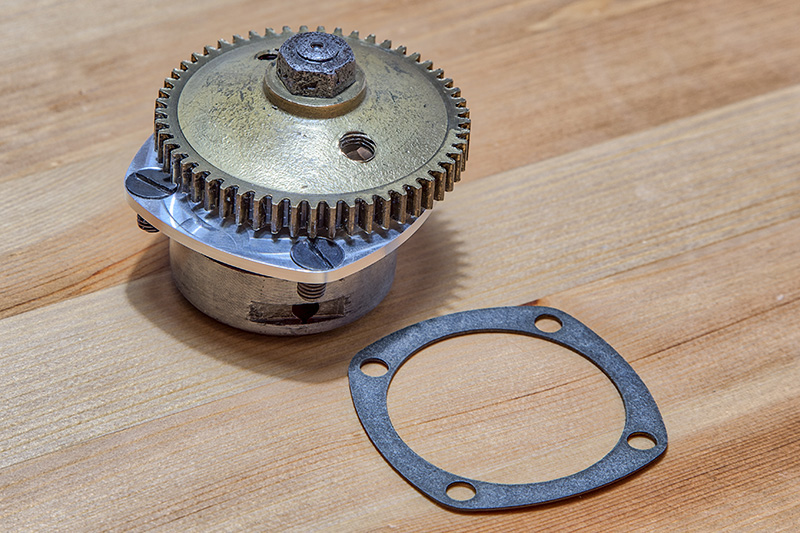

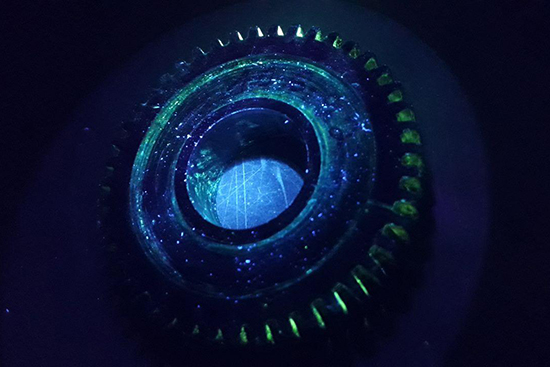

Calthorpe verwendet seit 1930/1931 eine sogenannte Duplexpumpe. Sie wird über Zahnräder von der Kurbelwelle angetrieben. Die Übersetzung beträgt 53/22 (ca. 2,4:1; dreht also deutlich langsamer als die Kurbelwelle). Im Pumpengehäuse befinden sich zwei Pumpenstufen welche als Außenzahnradpumpen ausgeführt sind. Der Öldruck wird über ein Stellrad reguliert. Beim Start (und kaltem Motor) sollte der Öldruck 15 psi erreichen. Bei warmen Motor liegt er zwischen 5 -7 psi. Öllaufplan als .pdf (Oil circuit .pdf file) Download. Die Ölpumpe meines M4 war in sehr gutem Zustand. Es waren nach der gründlichen Reinigung keine Verschleißspuren erkennbar. Der Frontdeckel hat an den vier Schraubenlöchern Ausbrüche. Diese sind "normal" und ein klassischer Konstruktionsfehler.

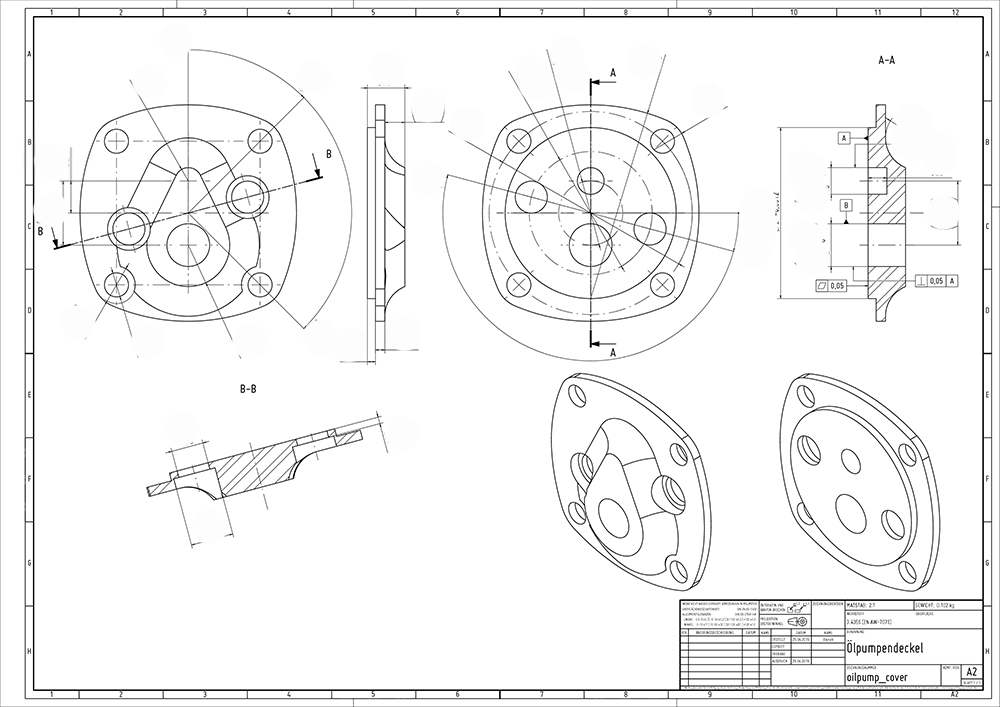

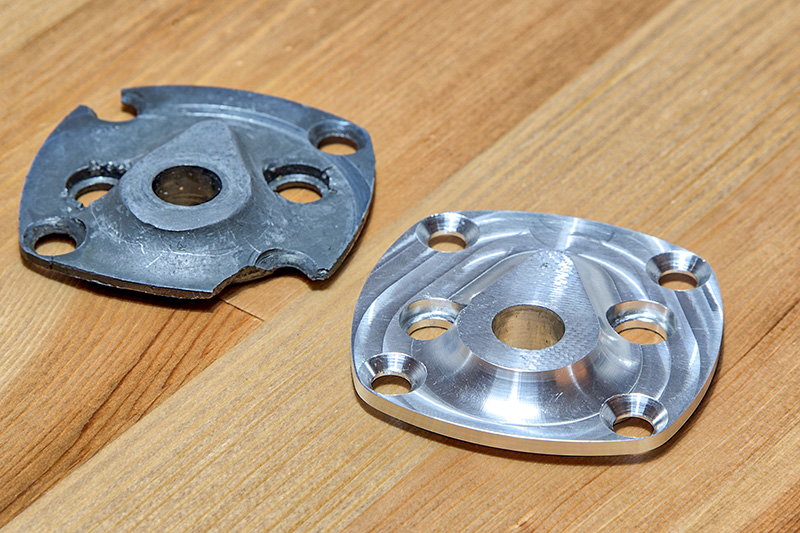

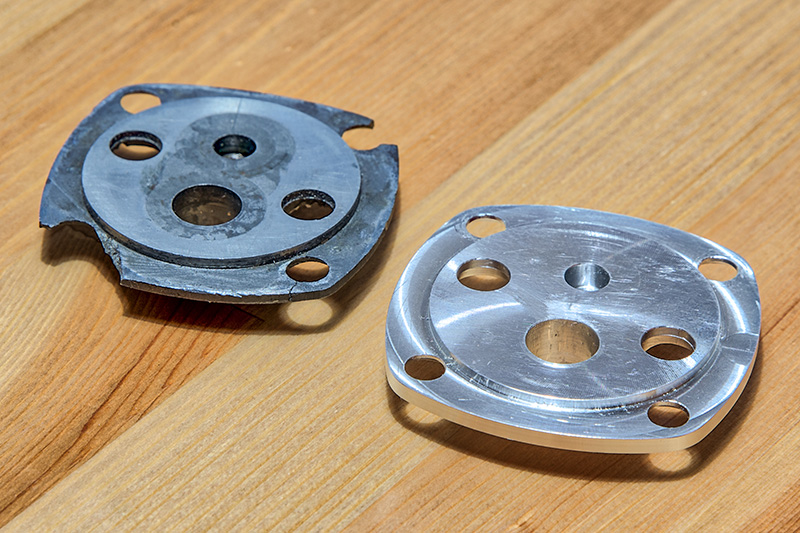

Dennoch entschied ich mich für eine Neuanfertigung des Lagerschildes/Frontdeckels. Da eine Nachbildung im CAD - Programm bereits durch mich vorgenommen wurde, war der Schritt zur Zeichnung nicht weit. Dennoch wurden auf einer Koordinatenmessmaschine nochmals die Maße abgenommen um die Winkelversätze der Bohrungen genau zu ermitteln. Wie sich zeigte war dies unnötig, da Messungen mit Messschieber und Nachsehen in der Zollmaßtabelle nach dem nächsten "runden" Zollbruch hervorragend funktionierte. Der Deckel wurde nun auf einer CNC-Fräse aus hochfestem Aluminium (das Guss-Original ist vermutlich aus einer Zink-Legierung) gefertigt und passt genau. Der Deckel selber ist einen Millimeter dicker um der Welle mehr Führung zu geben. Die Senkungen der Befestigungsschrauben mussten übernommen werden, damit das Zahnrad kollisionsfrei läuft. Dennoch ist ein Ausbrechen der Ecken wie bei den originalen Deckeln nicht zu befürchten. Eine neue Dichtung wurde ebenfalls angefertigt. In einem Ölbad testete ich die Pumpe, welche nun sauber und leise läuft.

Zylinder und Zylinderkopf

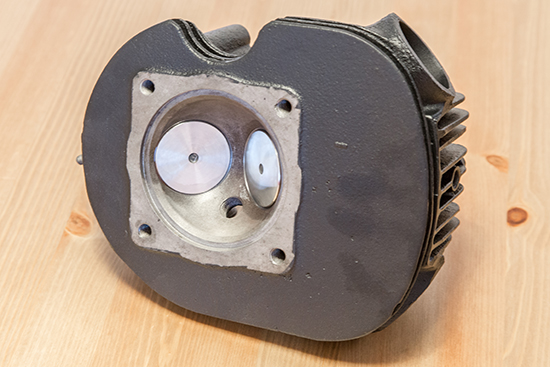

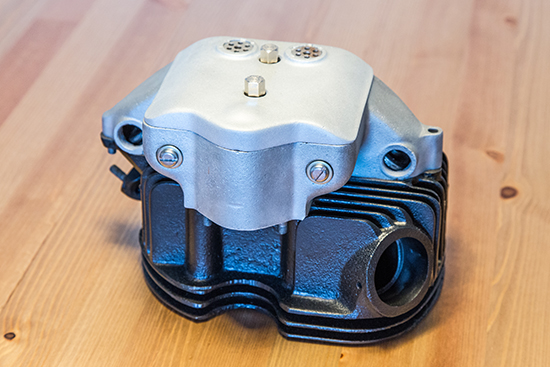

Der Zylinder ist aus Guss und hat ab Werk keine Laufbuchse. Der verbaute Kolben war der des letzten Endmaßes. Dabei gibt es in Großbritannien die Eigenart die Grundbohrung bzw. den Kolbendurchmesser in mm anzugeben und das dazugehörige Übermaß in inch, bzw. Tausendstel inch. Der Oringinal Kolbenlieferant war Hepolite. Die Übermaßkolben gibt es als +20/1000, +40/1000 und +60/1000 immernoch als Lagerware zu kaufen!. In mm sind dies 0,5 mm Schritte. Da ich wieder einen +0,020 Kolben verbauen wollte musste der Zylinder eine Buchse bekommen. Diese besteht nun aus hochdichtem Schleuderguss und ist damit äußert verschleißarm. Damit lassen sich die Standzeiten des Zylinders mehr als verdoppeln! Äußerlich wurde der Zylinder mit Glasperlen gestrahlt und mit Lack, welcher im Ofen eingebrannt wurde versiegelt.

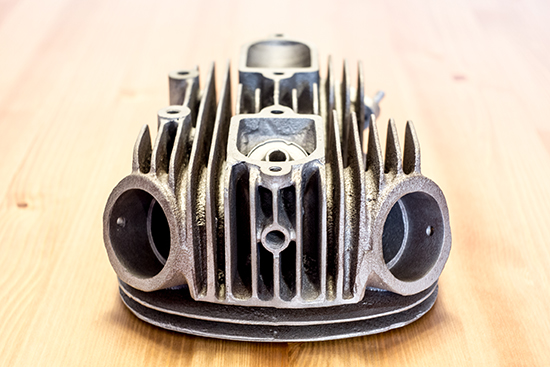

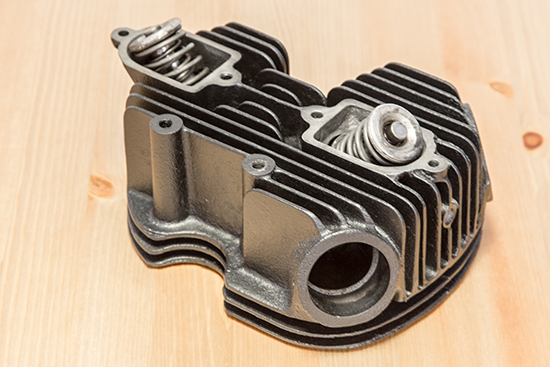

Der Zylinderkopf wurde ebenso gereinigt und lackiert. Die Ventilführungen wurden erneuert und die Sitze nachgesetzt. Für einen "Bleifrei"-Umbau, also dem Einsetzen von Ventilsitzringen reicht die Materialstärke am Ventilsitz leider nicht aus. Bei neuen Führungen und Sitzen wurden natürlich auch neue Ventile fällig.

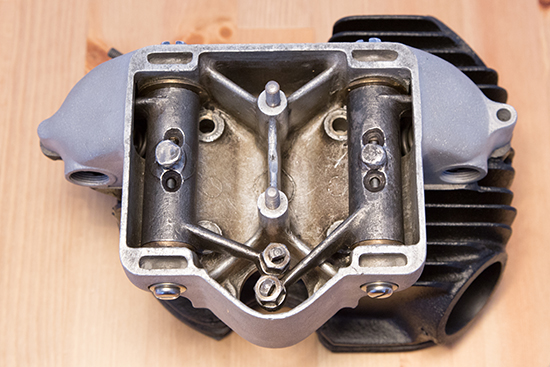

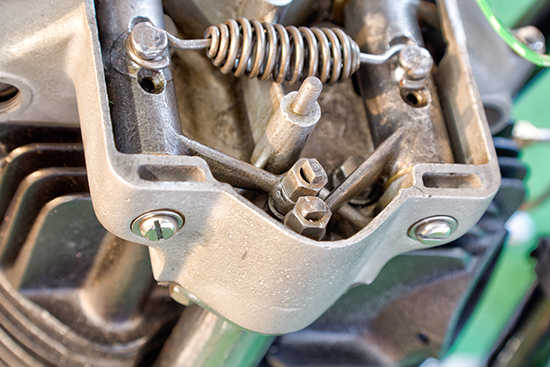

Im Gehäuse für die Kipphebel musste auch Einiges getan werden. Die verschlissenen Führungen der Kipphebel wurden im Gehäuse als auch im Kipphebel auf das nächste gerade Millimetermaß aufgerieben. So messen die Wellen nun 13 mm im Druchmesser, statt ½ in. Weiterhin mussten wieder Schmiernuten eingebracht werden. Die Ventildruckfläche am Kipphebel wurde mit Laserschweißen erneuert und anschließend geschliffen.

Das Ventilspiel wird über die Stellschrauben an der Stößelseite reguliert. Über die großen Öffnungen beidseitig des Gehäuses wird mit der Lehre gefühlt. Die Kipphebelmimik wird nur über Öldampf und Schleuderöl der Steuerseite und Stößelstangen geschmiert. Da die Ölpumpe rein leistungsmäßig eine Förderung bis in den Kopf realisieren kann, denke ich ernsthaft über eine Leitungslegung in das Kipphebelgehäuse nach.

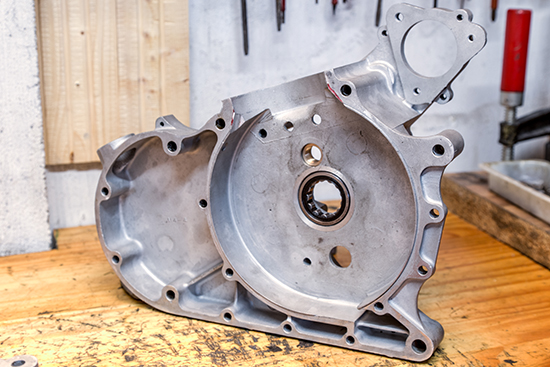

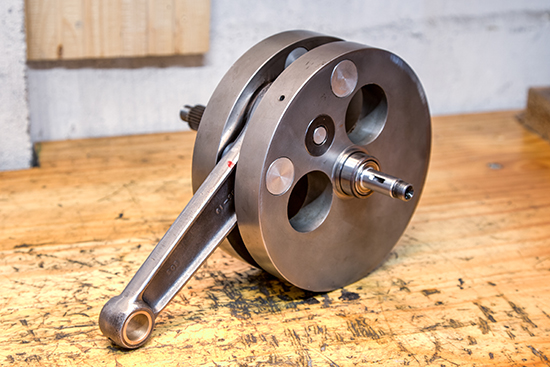

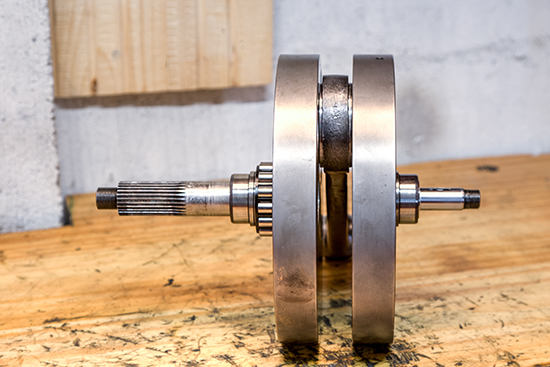

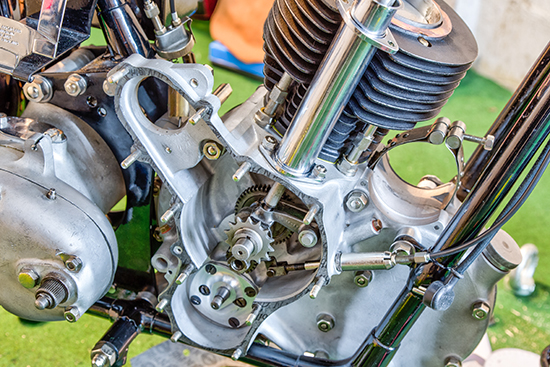

Kurbelgehäuse und Kurbelwelle

Im Laufe der Revision kam Eins zum Anderen. So zeigten sich nach der Zerlegung zunächst eingeklebte Hauptlager und zudem ein zweireihiges Pendelkugellager auf der Steuerseite. Ein Umbau, welcher bereits in Fachzeitschriften aus den 1930er Jahren empfohlen wurde da das original Rollenlager offenbar häufig und schnell verschlissen war. Ursprünglich dafür könnten eine zu schwache Dimensionierung sein oder ein zu großer Versatz in der Lagergasse. Das Pendelkugellager sorgt jedoch für eine stetige Biegebelastung des Kegelstumpfes. Dies führt automatisch zum Taumeln wodurch die Zahnräder des Nockenwellen-/ölpumpenantriebs stärker belastet werden, was wiederum deren Lagerung schädigt. Aus diesem Grunde erfolgte der Neuaufbau wieder mit (größeren) Zylinderrollenlagern.

Die Lagersitze wurden gemeinsam gebohrt und mit Rollenlagern Typ NJ 205 versehen. Die Kurbelwelle wurde für die Lagerung links und rechts aufgebuchst. Schwungscheiben, Hubzapfen sind Neuanfertigungen, da die originalen gerissen, verschlissen und damit unbrauchbar waren. Der Hubzapfen hat nun einen Presssitz, statt einem Kegelsitz. Das Pleuel entstammt einem M5 Motor und ist gegenüber dem M1 bis M4 Pleuel deutlich verstärkt und ermöglicht aufgrund des großen unteren Auges einen Verbau eines besonders tragfähigen Lagers. Die Welle ist gewuchtet und alles läuft äußerst harmonisch und leichtgängig im Gehäuse.

Die Gehäusehälften wurden mit Dichtmasse verklebt, die Ölpumpe eingesetzt und der Ventiltrieb angebaut. Zur Nockenwelle: Diese wurde nachgeschliffen und plasmanitriert. Der Presssitz des Zahnrades war unzureichend. Eine Rissprüfung brachte keinen Riss zum Vorschein und eine Weiterverwendung ist damit möglich. Es wurde aufgeschweißt.

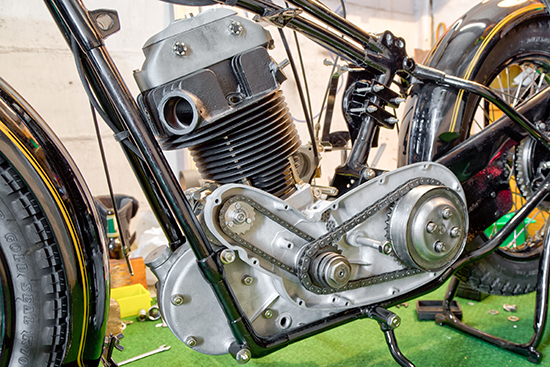

Motor(rumpf)einbau und Primärtrieb

Der Rumpf wurde in den Rahmen gesetzt. Meiner Meinung nach ist es allein schwer möglich einen kompletten Motor (also mit Zylinder und Kopf) in den Rahmen zu bringen. Mit einer Vorrichtung, demontierten hinteren Motorträgern könnte das im Werk gemacht worden sein. Faszinierend ist die geringe Breite des Rumpfes, er passt saugend zwischen die Rahmenschleifen und steht nach unten nicht über.

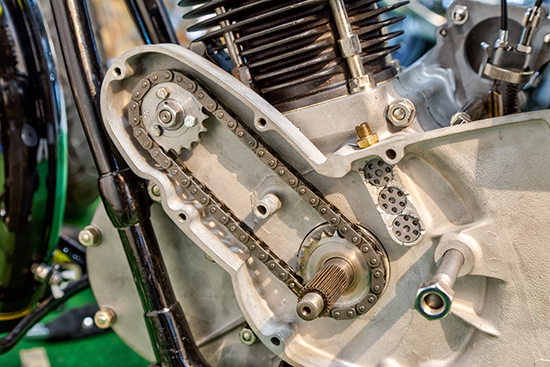

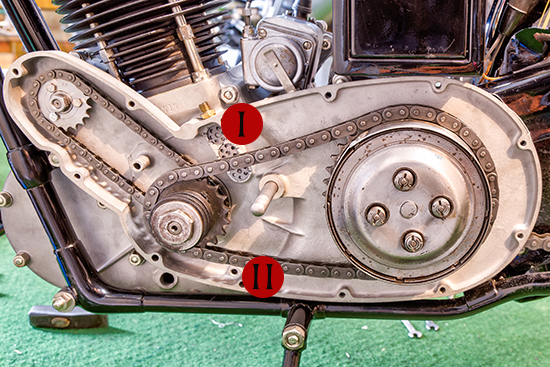

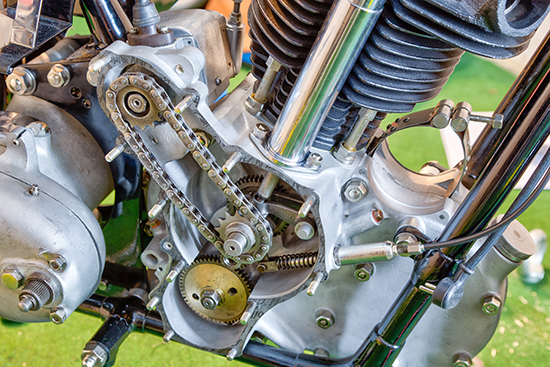

Im nächsten Schritt erfolgte die Montage des Kettenkasteninnenteils, Lichtmaschinenantriebs und Primärtriebs zur Kupplung. Dabei mussten mit Skalpell und Locheisen viele große Dichtungen geschnitten, Ketten gekürzt und Fluchten hergestellt werden. Die Kupplung stammt von Burman und deren Zusammenbau zeigt eine Animation in der folgenden Galerie.

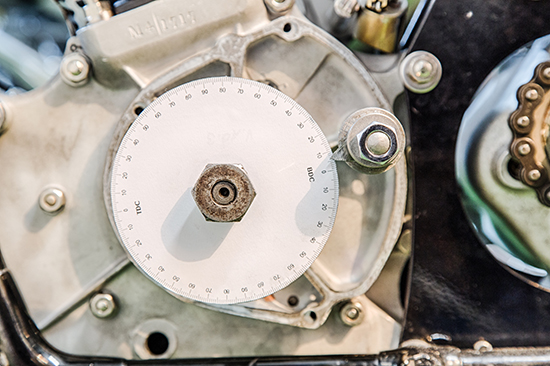

Steuerzeiten, Zündzeitpunkt und Ventileinstellung

Die Steuerzeit gibt Calthorpe mit 20° vor OT für den Einlass an. Dazu wurde die Nockenwelle von Hand gegen den Ventilstößel des Einlasses gedreht (bei 0-Spiel). Die Kurbelwelle auf 20° vor OT gestellt und das Zahnrad auf der Kurbelwelle mit Feder eingesetzt. Dies hat 3 mögliche Positionen (Passfedernuten) für eine Feinjustage.

Im Anschluss wird das Zahnrad fest verschraubt und das Spiel der Ventile auf 0,05 mm im Zündungs - OT eingestellt. Dazu gibt es Öffnungen im Kipphelbelgehäuse zum Fühlen. An den Stößelstangen wird das Spiel eingestellt und gekontert.

Das Einstellen der Zündung erfolgt ebenfalls im Zündungs -OT. Die Zündung wird auf maximale Spätzündung gestellt, Kettenrad und Kette zum Magneten aufgelegt und der Magnet selbst auf Öffnung justiert. Diese Position wird fest verschraubt. Im letzten Schritt wird die Kettenspannung eingestellt und der Steuerkastendeckel verschraubt. Dabei setzte ich noch die Öldruckregulaltion ein.

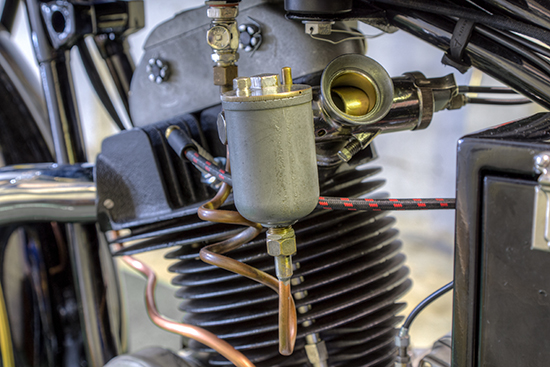

Vergaser und Restarbeiten

Der Vergaser ist ein Amal Type 6 mit horizontalem Schieber (Carb. No.: 6/157). Die Einbausituation lässt den Verbau eines Vergasers mit vertikalem Schieber nicht zu. Calthorpe schreibt von einer "down-draught induction" oder zu deutsch, einem Fallstromvergaser. Dieser war in gutem Zustand und wurde neu vernickelt und alle Federn getauscht. Die Grundabstimmung sieht eine 150er Hauptdüse vor. Erste Fahrten werden zeigen ob die Bedüsung nachgebessert werden muss. Ausführliches zum Vergaser.

Weiterhin mussten noch viele "Kleinigkeiten" ringsum erledigt werden. Dazu zählen das Biegen und Hartlöten der Kapillarleitung zum Öldruckmesser, sowie der Entlüftungs-/Ölrückleitung vom Kopf in den Primärtriebkasten. Der Ölpeilstab war leider kein Original mehr, aber wurde aufwändig in einen entsprechenden Zustand versetzt.

[1] www.calthorpe.info